Устройство и применение мембранного лабораторного вакуумного насоса

Array

Что такое лабораторный вакуумный насос?

Существует несколько видов лабораторных вакуумных насосов:

- поршневые;

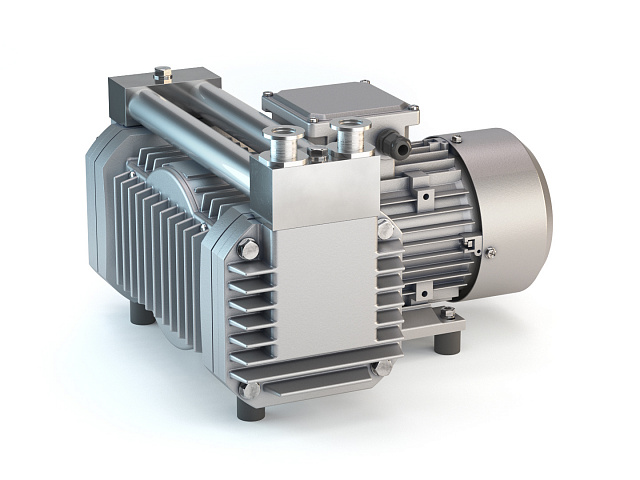

- пластинчато-роторные;

- водокольцевые;

- мембранные.

В основу работы оборудования заложен принцип цикличного изменения объема рабочей камеры либо ее отдельных кластеров. Вследствие этого возникают зоны избыточного и низкого давления. Сжатая рабочая среда выталкивается в нагнетающий канал, а образовавшаяся после расширения камеры разряженность заполняется газом или жидкостью через всасывающий патрубок, соединенный с откачиваемой емкостью. Во избежание обратного хода на входном и выходном каналах устанавливаются клапаны.

В зависимости от выполняемых задач могут использоваться различные типы лабораторных вакуумных насосов. В некоторых случаях для получения более высокого вакуума требуется комбинация двух устройств первого и второго уровня.

Устройство и принцип работы мембранного насоса

Достаточно часто при проведении лабораторных исследований одним из предъявляемых требований является чистота рабочей среды. Это особенно актуально при работе с продуктами питания и медикаментами. Даже минимальное загрязнение парами технического масла здесь не допускается. В связи с этим практически все виды насосов имеют «сухие» модификации, работающие без смазки механизмов, входящих в рабочую камеру. С одной стороны это обеспечивает необходимую экологичность, но с другой негативно отражается на состоянии оборудования и ведет к быстрому износу. Для снижения негативных последствий трущиеся детали этих агрегатов изготавливаются из устойчивых к истиранию материалов: керамики или полимеров. Но это не решает проблему полностью: «сухие» версии агрегатов, как правило, имеют меньший срок службы по сравнению с их масляными аналогами.

Оптимальным вариантом в этом случае выглядит использование мембранного, или как его еще называют, диафрагменного насоса. Рабочая камера такого агрегата не содержит никаких подвижных элементов, все они расположены за ее пределами и не контактируют с перекачиваемой средой.

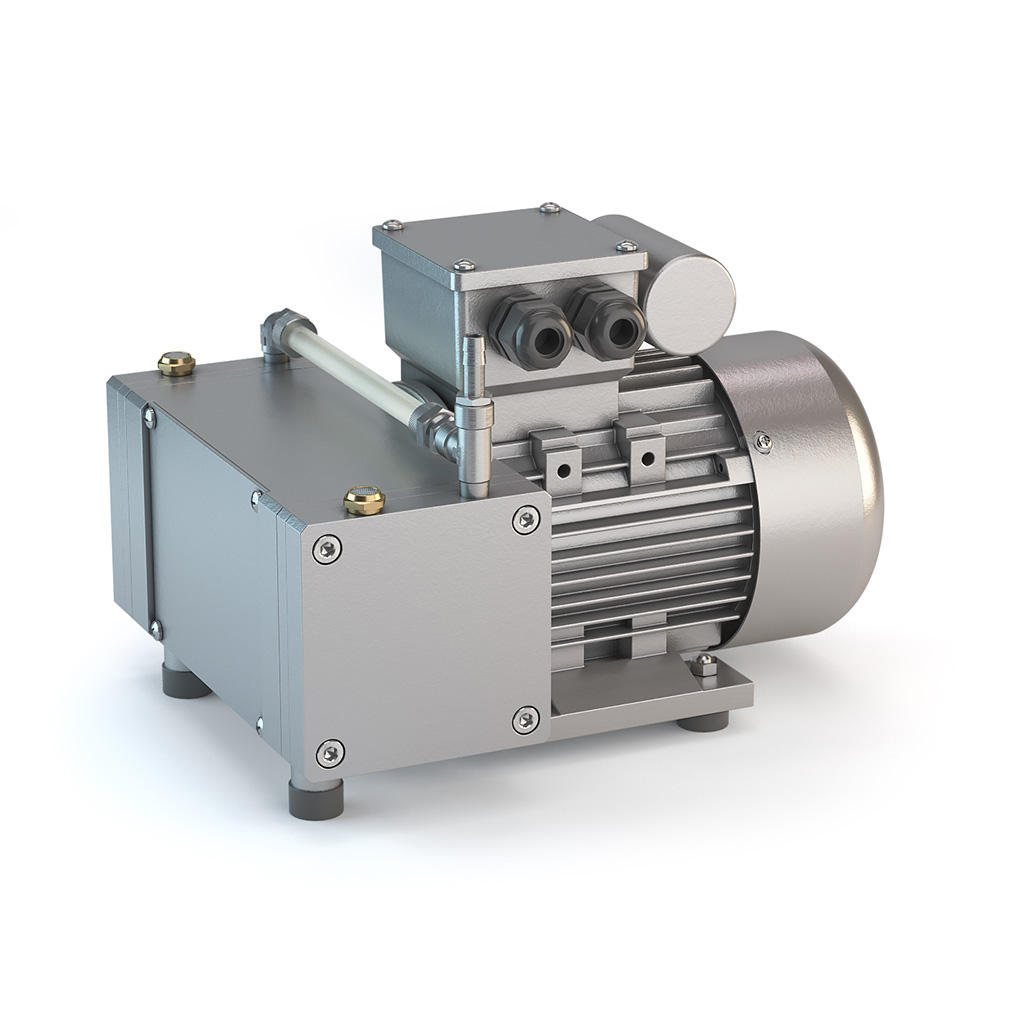

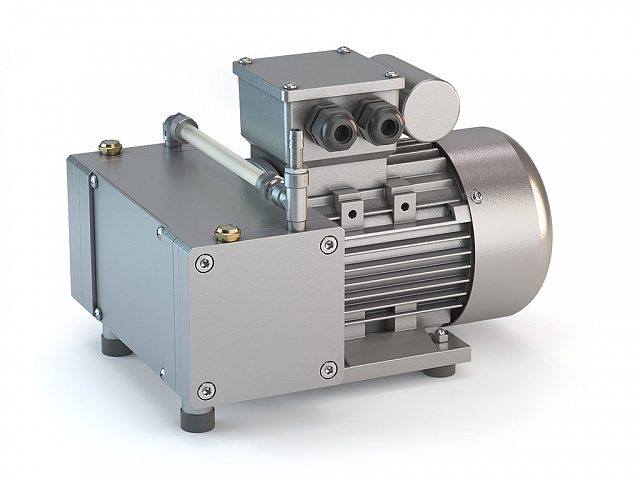

Конструкция мембранного насоса включает:

- корпус;

- электродвигатель;

- коленвал с толкателем;

- рабочую камеру;

- гибкую мембрану;

- входной и выходной патрубки с клапанами, препятствующими обратному ходу.

Герметичная рабочая камера с одной стороны ограничена гибкой мембраной, на которую воздействует толкатель коленвала. При включении двигателя коленвал начинает вращаться, циклично вдавливая мембрану внутрь камеры, а затем отжимая ее. На первой стадии объем камеры уменьшается, рабочая среда под давлением выходит в нагнетательный канал. На второй — происходит обратный процесс: камера расширяется, возникает зона разряженности, в которую устремляется газ или жидкость из откачиваемой емкости.

Помимо насосов с одной камерой получили распространение двухкамерные модели. По принципу действия они не отличаются от первых, но позволяют увеличить производительность в 2 раза.

Простота конструкции и минимум деталей определяет достоинства мембранных вакуумных насосов. Проходя через камеру рабочая среда контактирует только с ее стенками и мембраной, не затрагивая другие элементы агрегата. Это позволяет перекачивать вязкие жидкости, многие химически активные и взрывоопасные вещества. Отсутствие крыльчатки исключает риск заклинивания механизма при попадании взвесей.

Наиболее подверженной износу деталью является мембрана. Но сложностей с ее заменой, как правило, не возникает. Ремонт можно выполнить даже самостоятельно, но лучше пользоваться услугами сервисного центра.

Применение лабораторного вакуумного насоса

Вакуумные насосы универсальны и используются во многих лабораторных процессах.

Вакуумная фильтрация

Целью операции является очистка жидкости от примесей путем ее прогонки через фильтр. Поток обеспечивается разницей между атмосферным давлением и пониженным (техническим вакуумом) внутри приемника фильтрата.

Вакуумная сушка

При помощи насоса удаляется влага из исследуемого образца.

Вакуумная дистилляция

Процесс разделения смеси на составляющие основан на разнице температур кипения. В условиях атмосферного давления перегонку не всегда удается выполнить из-за высокой температуры кипения выделяемого вещества, что приводит к термическому разложению продукта. Решается проблема путем создания технического вакуума, в котором процесс кипения происходит при более низких температурах.

Тестирование материалов

Проверка материалов на прочность и измерение термодинамических характеристик веществ в техническом вакууме различной степени.